※なにか気になる点がありましたらコメント欄からお伝えください。また、回路を製作する場合には、はんだ付けや細かい作業などに対して、細心の注意を払われるようお願いいたします。

目次

1.はじめに

だいぶ昔(2010年ごろ)、LEDを使った回路が多数紹介されている本と出会い、電子工作の楽しさに触れ、いくつか自作したのですが、それらを表面実装の回路で作ったら面白いと思い、今回の回路を作ろうと思うに至りました。(参照:LED工作テクニック いろいろな光らせ方がマスターできる 伊藤尚未著)

今回はその中の一つである「LEDルーレット」を作りました。下の書籍で紹介されているものとは少し回路の構成は変えてあります(同じICがなかった)。以下、解説していきます。

2.回路図

図2に回路図を載せます。

簡単に説明すると、図2の左側のLM555と呼ばれるタイマーICにて約100Hzのクロック信号を発生させています(10KΩの抵抗と0.47μFのコンデンサによって決まる)。この信号が右側のUPD74HC4017と呼ばれるIC(リングカウンタ)に、クロック信号として入力され、出力として、右側に並んでいる10個のLEDを1個ずつ、上から順番に点滅させる信号が発生します(一番下まで行くと1番上に戻ります)。LEDは10個あるので、ルーレットを1周する周期は約0.1秒となります。

しかし、よく見ると左側のLM555の4番ピンには10KΩの抵抗がプルダウン抵抗としてつながっているので、LOWレベルとなります。4番ピンはリセットするための端子であり、LOWレベルのときは発振回路として動作しません。このときタクトSWを押すと、4番ピンの電圧はHighレベルとなり、回路が動作を始めるようになります。

また、メインSWとしてスライドSWを設け、パイロットランプとしてLEDを取り付けました。不具合が生じたときの動作確認の意味もあります。

3. 5種類の回路

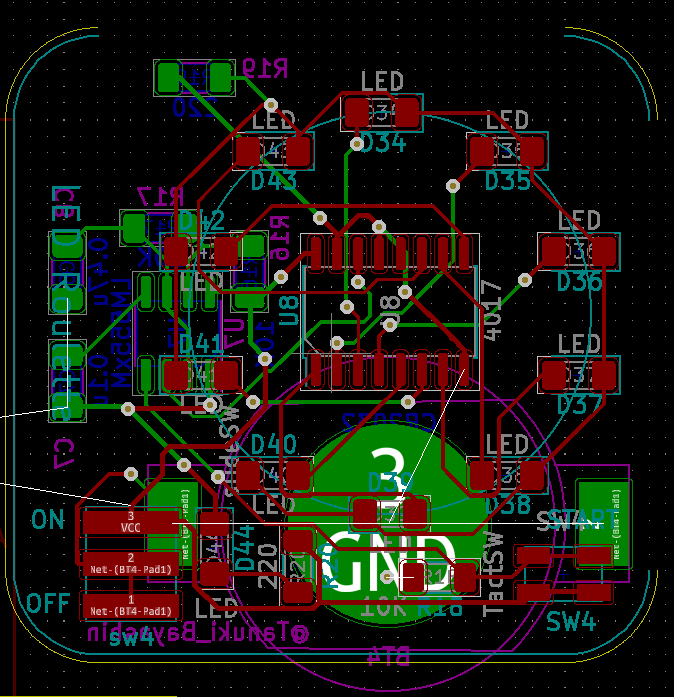

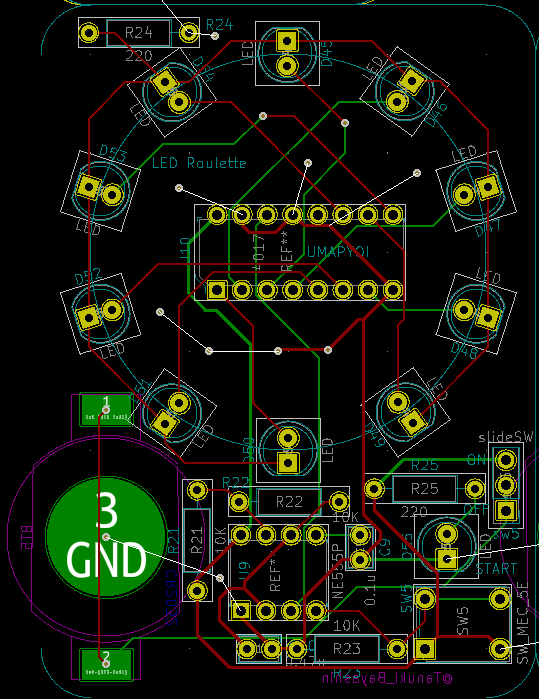

表面実装をすることを第一の目的として、プリント基板設計用のCADであるKiCAD(ver.5)を用いました。作っていくうちに、5種類の基板を設計しました。

※ 見やすくなるかと思い、すべてのプリントパターンにおいてGNDのベタパターンの部分を削除しています。白い線の部分はGNDにつなげる必要があります。

3.1 回転が反時計回り

うっかりLEDの回転に注意を怠り、ルーレットの回転方向が反時計回りとなる基板を設計してしまいました。

数学の教科書に出てくる極座標と一致する向きを、LEDの点滅する向きと考えてしまい、出来上がった状態でよくよく考えてみると、普通にあるルーレットとは逆回転する代物を作ってしまいました。

しかし、これも実際に動作を確認しないと、いかなるものか分からないので、発注する基板の一つに加えました。

動画1

youtu.be

3.3 LEDの向きが放射状

上の2つの基板では、LEDの取り付けは横方向です。しかし、KiCADでは、部品の配置を回転させることもできるので、LEDの向きが全体として円の中心から放射状に取り付けられている基板を設計しました。

うまく回転するように、18度刻みで回転するように設定しました。360割る10で36度ずつでいいようですが、水平からの角度なので、上から3番目のLEDは水平から18度回転する必要があり、18度刻みとしました。(隣り合うLEDの間隔は36度で18度2コ分です)

動画3

youtu.be

3.4 LEDの向きが円周上

放射状があるのだったら、円周の向きに沿ってLEDが並んでいるルーレットがあってもよいだろうと思い、設計してみました。

考え方は3.3の放射状のときと似ています。なお、3.3と3.4の回路ではSWの部分を丈夫なものにしたほうがいいのではと考え、SWの部分だけスルーホールによる接続のものに変更しています。耐久試験等で違いを検討したいです。

動画4

youtu.be

3.5 部品をスルーホールにより取り付けるタイプ

3.3と3.4の回路を受けて、すべての部品をスルーホールにて接続するプリントパターンも考案しました。

実際には電池の部分だけ表面実装としましたが、この場合、部品も大きくなるため、基板も大きくなりました。感想としては、部品のはんだ付けが楽になったと思いました。

動画5

youtu.be

4.所見

5種類の回路の動作を考えてみます(基本的に大きな違いはなかったように思います)。

① 1番目の基板はLEDの回転の向きが逆でしたが、他のと比べてみてあまり違和感はないように思いました。

② 3番目と4番目の回路では、LEDの向きを横方向でないものとしましたが、使ってみると特に違いは感じらないように思いました。

それよりも、LEDをはんだ付けする際に、1つずつ、基板の向きを変える必要があったので、はんだ付けしづらいと思いました。したがって、筆者としてはLEDの向きは横方向が一番という結果に至りました。

また、2種類のスイッチをスルーホールタイプのものに変更しましたが、使う分には違いは感じなかったです。実際に長期間、使ってみて耐久性などを調べてみたいと思います。

③ 5番目の基板は、電池を固定する部品以外、スルーホールの部品によるものでした。動画ではLEDの配色に気を配りましたが、特に違いは感じませんでした(人による?)。はんだ付けのしやすさは5種類中1番だったかと思います。この回路を販売することを考えた場合、組み立てキットにはこの基板が扱いやすいのでは、と思いました。

④ 6種類(スルーホール型のもので少し違うものを1種類追加した)の回路を1枚の基板に押し込めたため、回路のまとまりごとにCNCルーターにて切断する必要がありました(以下の記事を参照)。

【CNCルーター】プリント基板を切断する~準備編 - Tanuki_Bayashin’s diary

【CNCルーター】プリント基板を切断する~実行編 - Tanuki_Bayashin’s diary

基板のパターンが別々だと追加料金が発生するため、基板全体を配線パターンを除いて、GNDパターンで埋めてしまいました。その結果、基板の切断面にGNDの銅箔が露出してしまったため、サンハヤト製のソルダーレジスト補修剤なるもの(図8)を購入し、基板の切断面に塗布し絶縁を確保しました。

※しかし、基板にはんだ付けする際にはんだを除去するなどしているうちに、基板の絶縁被膜が剥げてきたので、ソルダーレジストもそれほど長くない期間で剥げてくると予想されます。銅箔の部分は基盤から0.5mm以上クリアランスを設けるべきですね。

⑤ 両面プリント基板にて表面実装の部品を使うことで、小型の回路が実現しました。部品が外れにくくする工夫が必要かとは思いますが、キーホルダーのようなものができたら面白いかと思います。

5.まとめ

LEDを用いたルーレットの回路を昔読んだ書籍に載っていたものをもとに考案し、5種類のプリントパターンにて実際に作ってみました。それぞれ、違いはありますが、何よりも実際に回路を作ることができたことが一番の収穫だったと思っています。

今後も折に触れ、LEDや音を発する小型の回路を、表面実装の部品を中心として、作っていきたいと思います。